Schritt 1 – Carbon-Prepreg-Herstellung

Wir kaufen verschiedene Arten von Kohlefasern von Toray Japan. Entsprechend den Felgenanforderungen produzieren wir das optimale Epoxidharz. Die Kohlefaser-Prepregs sind Kohlefasern, die in den Maschinen mit Epoxidharz getränkt und dann durch Kühlung auf -5 °C in optimalem Zustand gehalten werden: eine stabile Temperatur für das Harz.

Schritt 2 - Schneiden von Kohlenstoffplatten

Zuerst bereiten wir die Prepreg-Kohlefaser vor (vorimprägniert mit kundenspezifisches, proprietäres Harz mit hohem TG).

Gemäß dem Produktionsplan müssen wir die benötigten Carbonplatten auswählen. Carbonfaserplatten werden in den gewünschten Winkeln von 0°, ±45°, ±30° und ±90° zugeschnitten. Die Carbonfasern werden maschinell präzise in Stücke geschnitten.

Schritt 3 – Laminierungsvorbereitung

Unsere gut ausgebildeten Mitarbeiter bereiten die verschiedenen MMehrere Schichten aus hochfesten Carbonplatten und Verstärkungsstreifen aus hochmoduligem Carbon für den Felgenaufbauprozess. Dieser Schritt ist sehr wichtig, um die Produktion der Carbonfelge zu beschleunigen. Durch die Laminierung werden die verschiedenen Teile der Felge mit den Carbonplatten vorbereitet, sodass wir das Produkt einfacher anordnen können. Wir verfügen über die einzigartige Innovation bei der Laminierung von Carbonplatten, mit der wir Felgengewicht, Haltbarkeit und Steifigkeit besser ausbalancieren können. Diese Innovation hebt uns von vielen Herstellern ab.

Schritt 4 – Felgenaufbau

Die Vorform eliminiert das Risiko einer Faserbewegung während der Layup-Übertragung. Wir verwenden Zwei-in-Eins-Formen für die Herstellung, um die Form präziser zu gestalten.Wir haben die einzigartige patentierten Formen für die Felgenaufstellung und mit der Airbags, die zur Innenform jedes spezifischen Felgenmodells passen. Diese maßgeschneiderten Airbags stellen sicher, dass während des Formprozesses die Kompression auf der gesamten Innenfläche der Felge gleichmäßig ist.Unsere Layup-Techniker legen die Gewebelagen von Hand von außen nach innen und konstruieren so den Felgenkörper sowie feine Details wie Wulsthaken und Nippelverstärkung. Nach jeder Überlappung glätten wir die Prepregs, um sicherzustellen, dass keine Falten, Faserbrüche oder Luftblasen entstehen. Nach Abschluss der Layups werden die beiden Teile des Premolds zu einer Form zusammengefügt und für den nächsten Prozess vorbereitet. Die Techniker müssen vor dem Formprozess das Felgengewicht überprüfen.

Schritt 5 - Aushärten und Formen

Während des Formprozesses werden Hitze und Druck in den Verbundhärtungsöfen genau kontrolliert und überwacht. Die Felgen werden unter den temperaturgeregelten Form-, Heiz- und Härtungsgeräten geformt.

Schritt 6 – Qualitätsprüfung

Alle Felgen werden zu 100 % geprüft und einer Sichtkontrolle unterzogen.

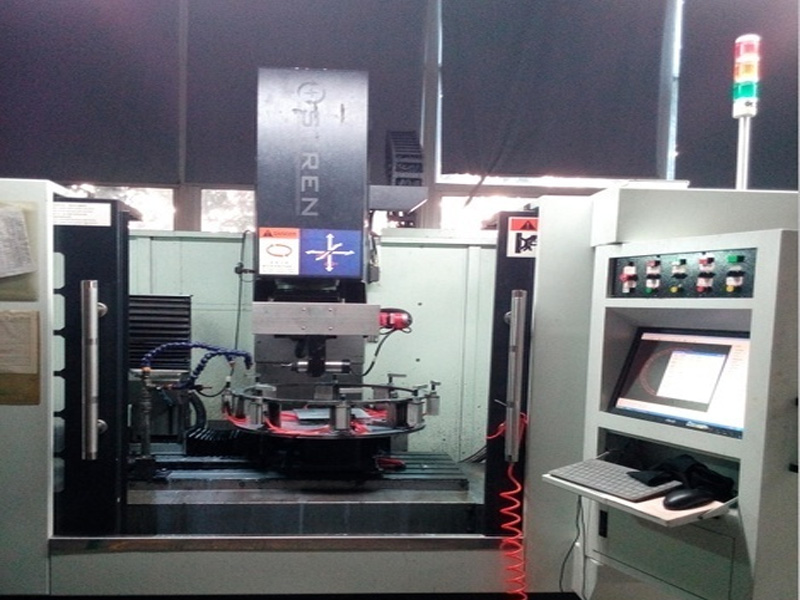

Schritt 7 – CNC-Bearbeitung

Nach der Qualitätskontrolle werden die Felgen zum Bohren von Löchern in die CNC-Bearbeitungswerkstatt gebracht. Wir verwenden CNC-Bohrer in Luftfahrtqualität mit Bohrern, die speziell zum Bohren durch moderne Verbundwerkstoffe entwickelt wurden. Alle Felgen werden im richtigen Winkel und in gutem Zustand gebohrt.

Schritt 8 – Qualitätsprüfung

Alle Felgen werden zu 100 % geprüft und einer Sichtkontrolle unterzogen.

Schritt 9 – Verfeinerung

Nach der Qualitätskontrolle werden die Felgen zum Schleifen in eine Schleifwerkstatt gebracht. Details entscheiden über Erfolg oder Misserfolg. Wir konzentrieren uns auf die Felgendetails und verfügen über eine spezielle Werkstatt zur Detailbehandlung, die sich um diese Details kümmert.

Schritt 10 – Qualitätsprüfung

Alle Felgen werden zu 100 % geprüft und einer Sichtkontrolle unterzogen.

Schritt 11 - Malen

Die ultraleichten Carbonfelgen müssen nicht lackiert werden, die herkömmlichen Felgen sollten jedoch für ein glänzendes, mattes oder ein anderes individuelles Finish in die Lackierwerkstatt geschickt werden.

Schritt 12 – Wasserschiebebilder und Lasergravur

Nach dem Lackieren benötigen einige Felgen Wasserrutschen und andere Felgen benötigen ein Laserlogo. Wir empfehlen ein Lasergravurlogo, das kurz und umweltfreundlich ist.

Schritt 13 – Qualitätsprüfung

Alle Felgen werden zu 100 % geprüft und einer Sichtkontrolle unterzogen.

Schritt 14 - Verpacken

Alle Felgen in gutem Zustand werden sorgfältig verpackt und es werden bei Bedarf Fotos zur doppelten Bestätigung durch den Kunden gemacht. Wenn der Kunde die Räder bestellt, geht es weiter zum nächsten Schritt.

Felgen werden getestet einschließlich UCI-Vertikalaufpralltest, zusätzlicher Aufprall-, Steifigkeits-, Rundlauf- und Langlebigkeitstest, Frequenzdrehmoment-Ermüdungstest und Reifendrucktest während der Herstellung.Mehr erfahren>>

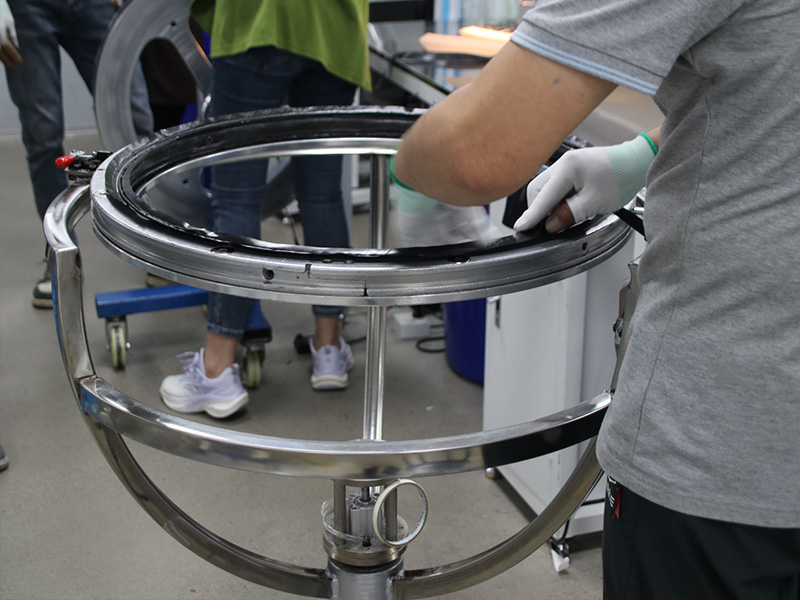

Schritt 15 – Rädermontage

Amoy-Räder werden von unseren professionellen Technikern von Hand gebaut. Die Räder werden vor dem Verpacken 4 bis 5 Mal spannungsfrei gemacht, sodass sie fahrbereit sind.

Schritt 16 - Verpacken

Alle Räder in gutem Zustand werden sorgfältig verpackt und bei Bedarf werden Fotos gemacht, damit der Kunde eine doppelte Bestätigung erhält.

Schritt 17 - Versand

Wir bieten verschiedene Versandoptionen an, je nach Ihrer Wahl (zeitsparend oder kostengünstig). Sobald Ihre Bestellung versandt wurde, erhalten Sie schnellstmöglich eine Sendungsverfolgungsnummer.