Die hakenlose Felgentechnologie hat sich zum Standard in der Mountainbike-, Fatbike- und neuerdings auch Gravelbike-Szene entwickelt, da Offroad-Fahrer immer mehr zu breiteren Reifen mit geringerem Druck tendieren. Nachfolgend finden Sie die drei verschiedenen Felgenformen.

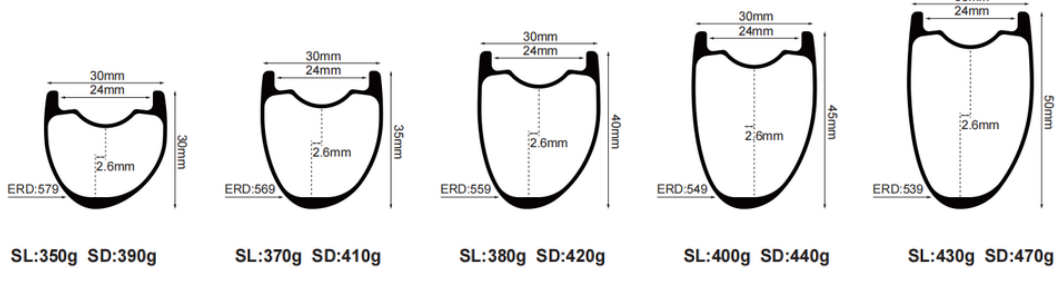

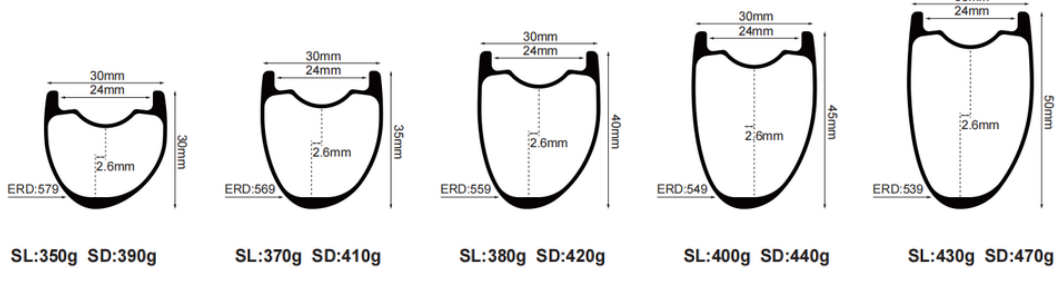

Straße-700C-30 mm breit-Drahtreifen & Tubeless, hakenlose Serie unten.

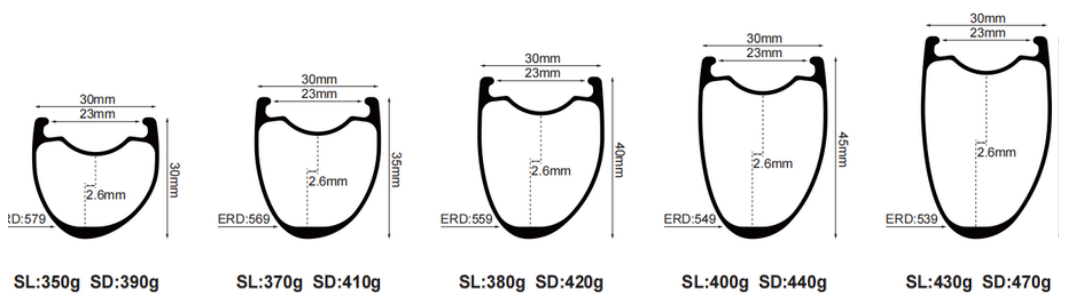

Straße – 700C – 30 mm breit – Drahtreifen und schlauchlos, Hakenserie unten.

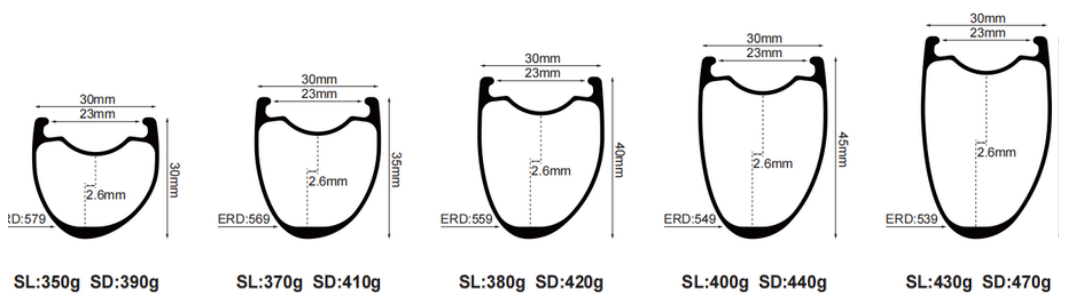

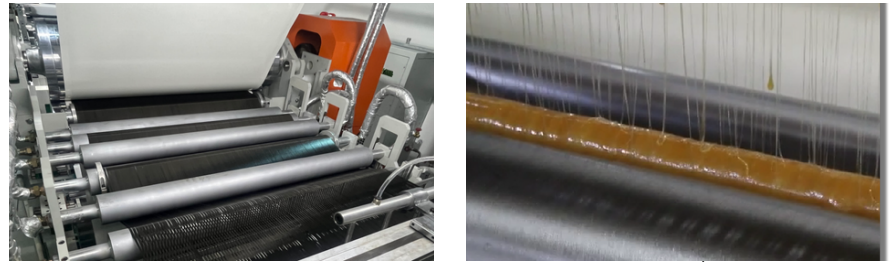

Hochfestes Carbongewebe und hochfestes TG-Harz

Für die Herstellung der Amoy Wheels-Felgen werden ausschließlich hochwertige Carbonfaserplatten und kundenspezifische, proprietäre Harze mit hohem TG-Gehalt verwendet.

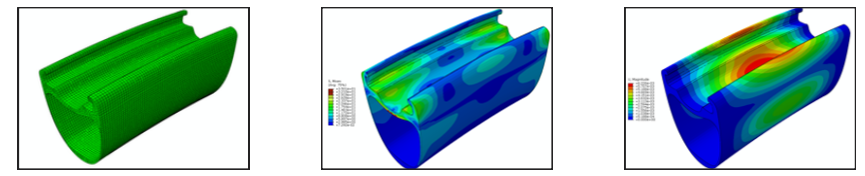

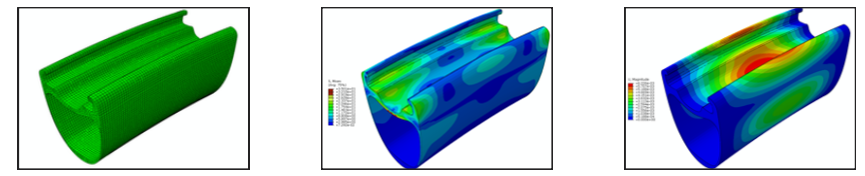

FEA-Analyseanwendung

Um ein mathematisches Modell zu erstellen, wurde das Finite-Elemente-Gitter mithilfe der ABAQUS-Finite-Elemente-Analyse in HyperMesh unterteilt, um ein optimales Laminierungsdesign zu erzielen und die beste Produktleistung zu erzielen.

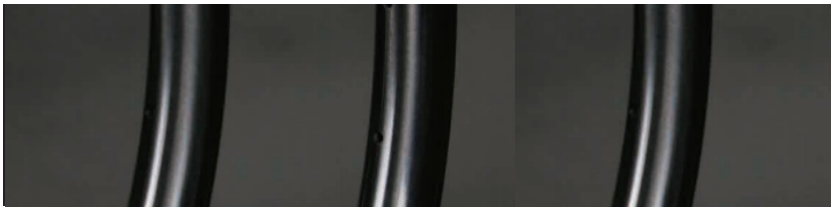

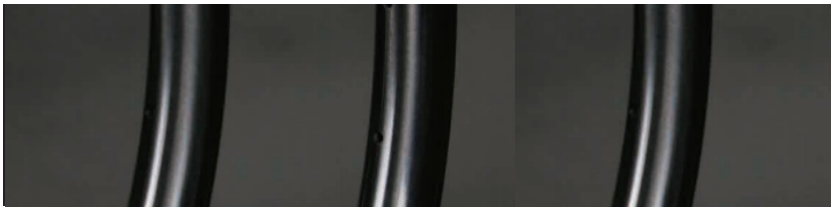

Lackfreies Finish

Bei der neuen Lackiertechnologie handelt es sich um einen detaillierten Behandlungsprozess. Die Felgen verlassen das Produktband ohne Lackierung, um Unvollkommenheiten zu verdecken. Sie weisen eine rohe Carbonoberfläche auf, die die Präzision und Transparenz unseres Herstellungsprozesses zeigt. Das Felgengewicht erhöht sich nach der Lackierung im Allgemeinen um 10–20 Gramm, die lackfreien Felgen sparen Gewicht.

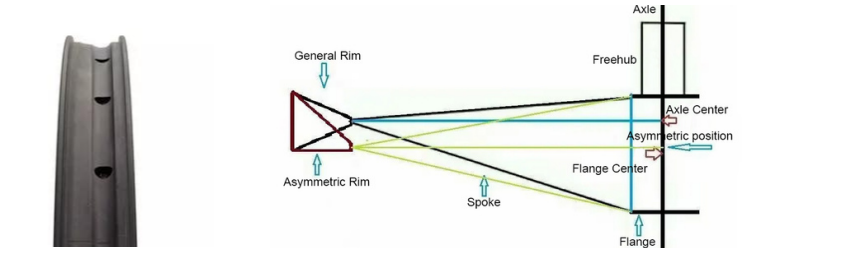

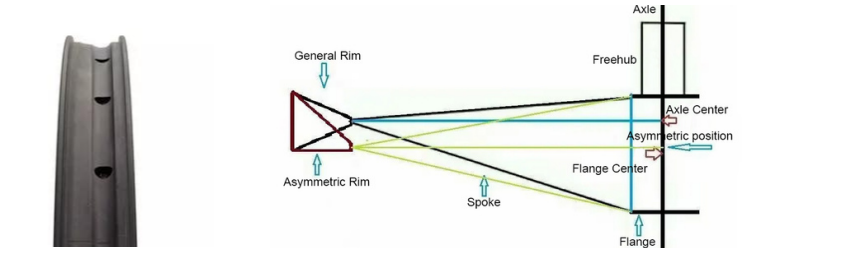

Asymmetrisches Felgenprofildesign

Die Speichenlöcher der herkömmlichen Felge befinden sich in der Mitte des Rads und der asymmetrische Felgenversatz beträgt 2,5 mm zum Mittelpunkt, sodass der Winkel der Speichenlöcher auf der Antriebsseite und der Nicht-Antriebsseite des Rads näher beieinander liegt und die Speichenspannung gleichmäßiger ist, was die Seitensteifigkeit des Radsatzes effektiv verbessert. Der Fahrer kann ein optimales Fahrgefühl bekommen.

Der Zweck der Verwendung der asymmetrischen Felge besteht darin, den Versatz zwischen der Mitte des Flansches und der Mitte der Wellenstange zu korrigieren. Die Speichenlochlinie liegt näher an der Mitte des Flansches, und das mit Speiche und Nabe verwobene Dreieck kann näher am gleichschenkligen Dreieck liegen, sodass die Länge der beiden Seiten der Speiche nahezu gleich ist und die Speichenspannung nahezu gleich ist.

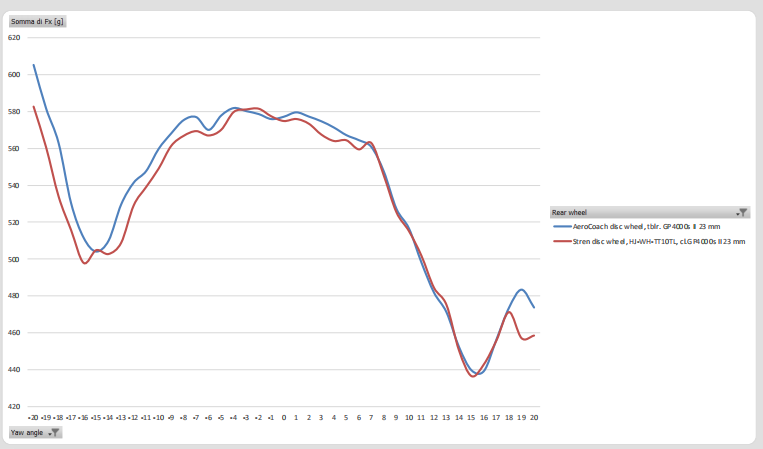

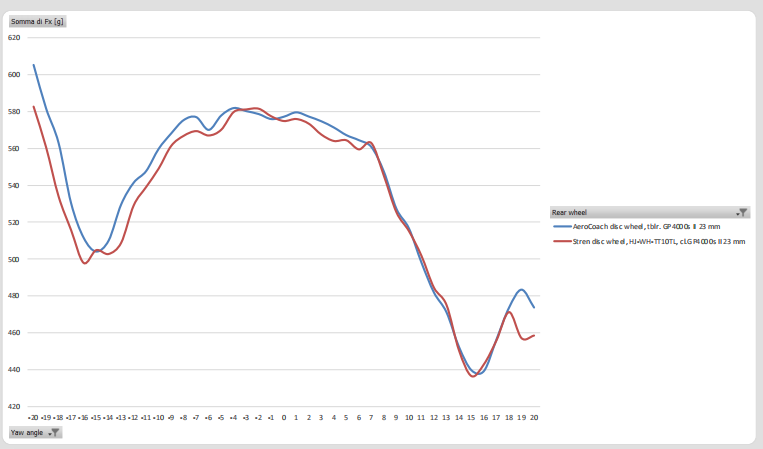

Aerodynamisches Felgenprofildesign

Die wellenförmigen Felgen können Speichenlänge und Drehmoment verkürzen und so die Kraftübertragung direkter gestalten. Bei zunehmendem Windwinkel strömt mehr Luft durch die Felge und es entsteht ein seitlicher Wirbel. Die wellenförmige Felgenform ermöglicht einen stetigen, kontinuierlichen und schnellen Abbau dieser Wirbel. Dadurch wird der Seitendruck reduziert und die Fahrsicherheit verbessert.

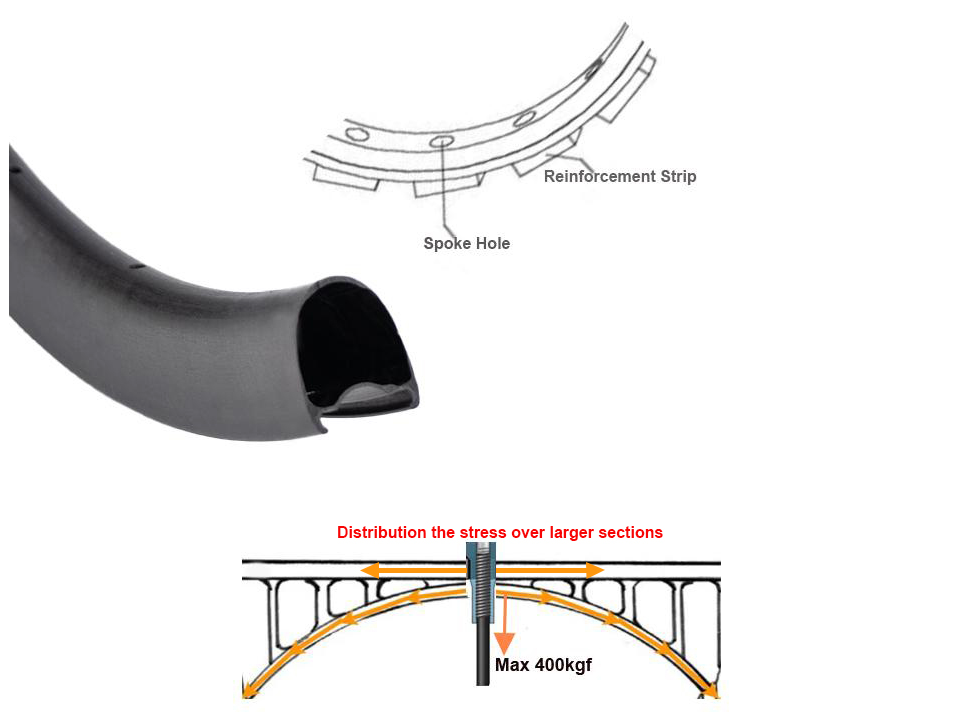

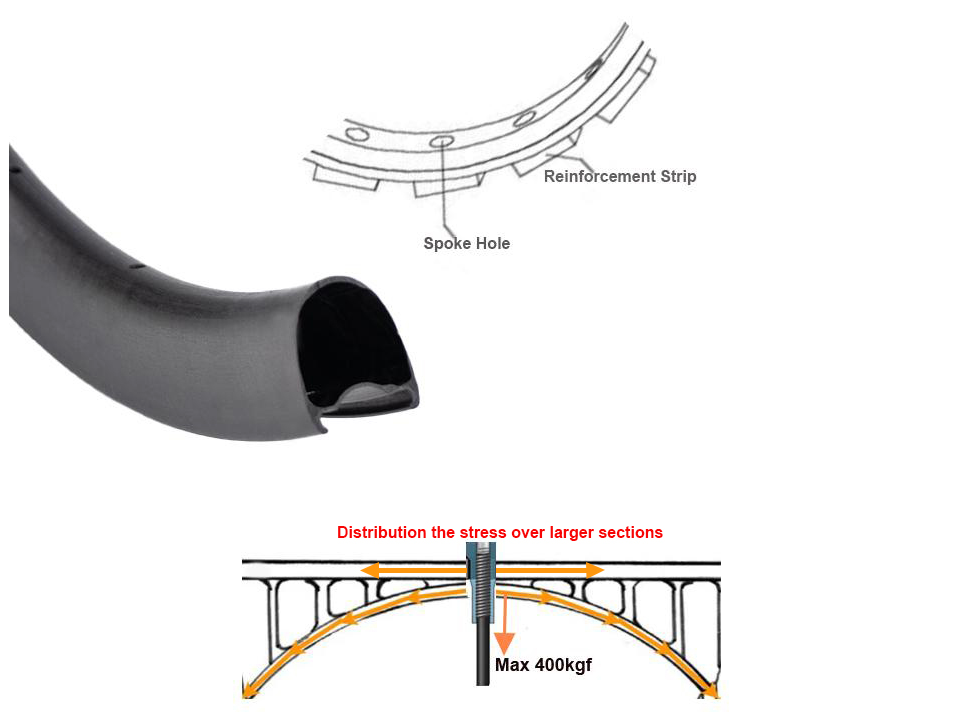

Hochmoduliger Verstärkungsstreifen

Jede AW-Felge verfügt über einen Verstärkungsstreifen aus hochmoduligem Carbon (Wir nannten Arch Bridge Structural Dynamics)wo die Speichenlöcher platziert sind, um sicherzustellen, dass keine hohen Spannungen auftreten.

Gleichzeitig erreichen unsere Carbonfelgen durch einzigartige Architekturtechniken Gewichtseinsparungen und Festigkeit auf einem völlig neuen Niveau.

Alle Speichenlöcher sind in bestimmten Winkeln gebohrt, um die Belastung der Speichen und Nippel zu reduzieren, was bei Naben mit durchschnittlichen Abmessungen gut funktioniert.

Material und Herstellung

Wir verwenden hauptsächlich Toray-Kohlefaser, insbesondere T700, und den Rest aus T800 und T1000 gemischt. Sowohl T800 als auch T1000 sind zu starr, um allein verwendet zu werden. Wir verfügen über eine einzigartige Schneidtechnologie für Kohlefasergewebe, um Festigkeit und Steifigkeit auszugleichen.

Bei Amoy Wheels werden mehrere Lagen hochfester Carbonplatten verwendet, die der Felge eine sehr hohe Festigkeit bei ausreichender Steifigkeit verleihen.

Alle Carbonfelgen sind Tubeless Ready und haben abgerundete Kanten, damit der Reifen gut passt.

Das Design der Felgenform wird einer Software-Fluidanalyse unterzogen, um die Struktur zu optimieren und so einen besseren Windwiderstand zu erzielen. Durch Analyse des Windwiderstands in einem Winkel von ±20° wird der Koeffizient des Windwiderstands optimiert.

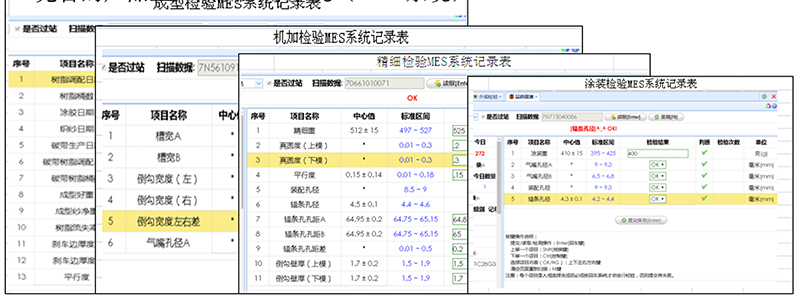

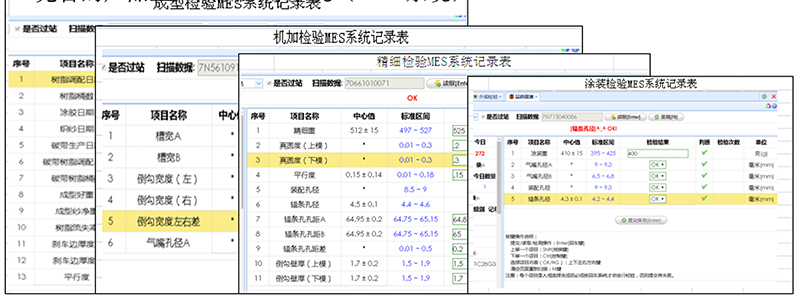

Strenges Qualitätskontrollsystem

Während des Formprozesses werden Hitze und Druck in den Verbundhärtungsöfen genau kontrolliert und überwacht. Jede Carbonfelge durchläuft im Prozess fast 30 Schritte und benötigt von Anfang bis Ende 7 Tage.

Wir führen bei jedem Schritt eine strenge Qualitätskontrolle durch und protokollieren sie.

Carbonfelgentests

Bevor jedes Rad auf den Markt kommt, muss es sämtliche Tests bestehen, darunter den UCI-Vertikalaufpralltest, den zusätzlichen Aufpralltest, den Steifigkeits- und Rundlauftest, den Langlebigkeitstest, den Frequenzdrehmoment-Ermüdungstest und den Reifendrucktest.

Mehr erfahren>>